CNC Programlama Hataları ve Bu Hataları Önleme Yöntemleri

CNC Programlama Hataları ve Bu Hataları Önleme Yöntemleri

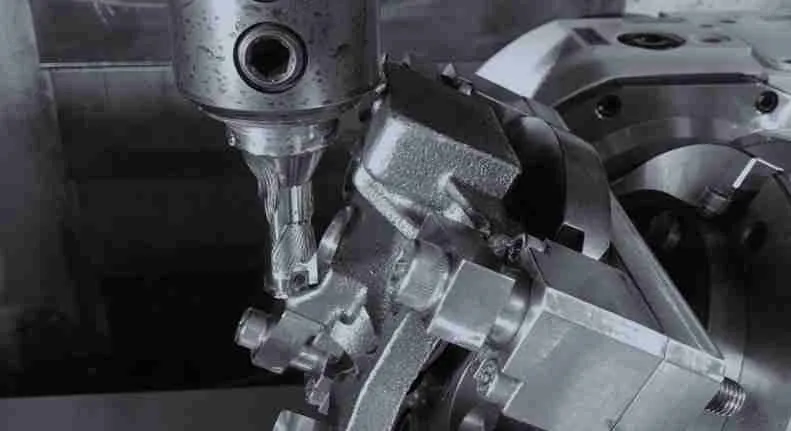

CNC (Computer Numerical Control) makineleri, modern endüstriyel üretimde hassasiyet ve verimlilik sağlasa da, yanlış programlama veya dikkatsizlik nedeniyle hatalara yol açabilir. CNC programlama hataları, üretim kalitesini düşürmekle kalmaz, aynı zamanda makine arızalarına ve yüksek maliyetli kayıplara neden olabilir. Bu makalede, CNC programlama sırasında sıkça karşılaşılan hataları, bu hataların nedenlerini ve önleme yöntemlerini detaylı olarak inceleyeceğiz.

1. CNC Programlama Hatalarının Önemi

CNC makineleri, G-Code ve M-Code kullanarak otomatik üretim yapar. Programlama hataları, aşağıdaki sorunlara yol açabilir:

-

Yanlış boyut ve toleranslar

-

Kesici takımın kırılması veya aşınması

-

Malzeme israfı

-

Makine arızaları ve üretim duruşları

-

Güvenlik riskleri

Bu nedenle, CNC programlamada hataları önlemek, üretim verimliliği ve güvenliği için kritik öneme sahiptir.

2. Yaygın CNC Programlama Hataları

2.1 Ölçüm ve Konumlama Hataları

-

Mutlak (G90) ve artışlı (G91) konumlama karışıklığı: Takımın yanlış koordinata gitmesine yol açar.

-

Referans noktası hataları: İş parçasının sıfır noktası yanlış alınırsa, tüm işlemler hatalı olur.

2.2 Kodlama Hataları

-

Yanlış G-Code veya M-Code kullanımı: Örneğin, yanlış G01 yerine G00 komutu kullanmak kesme hatasına yol açar.

-

Parametre hataları: Besleme hızı (F), spindle hızı (S) veya derinlik (Z) değerlerinin yanlış girilmesi takım kırılmasına veya malzeme yanmasına neden olur.

2.3 Takım ve Ekipman Hataları

-

Yanlış takım seçimi veya aşınmış takım kullanımı

-

Takım ofsetlerinin doğru tanımlanmaması

-

Spindle veya soğutma sıvısı kontrol hataları

2.4 Program Mantık Hataları

-

Döngü komutlarının yanlış kullanımı

-

Alt program çağrılarının hatalı yerleştirilmesi

-

Karmaşık parçaların işleme sırasının yanlış belirlenmesi

2.5 Operatör Hataları

-

CNC simülasyonlarını ihmal etmek

-

Parametrik programlamayı yanlış kullanmak

-

Kontrol ekranındaki hataları gözden kaçırmak

3. CNC Programlama Hatalarının Nedenleri

-

Yetersiz eğitim ve deneyim: Yeni operatörler veya programcılar sık hata yapabilir.

-

Hatalı ölçüm ve veri girişi: CAD/CAM verilerinde eksik veya yanlış bilgiler.

-

Zaman baskısı: Hızlı üretim ihtiyacı hatalı programlamaya yol açabilir.

-

Makine ve takım durumunu göz ardı etmek: Aşınmış takım veya yanlış malzeme seçimi.

-

Simülasyon eksikliği: Karmaşık programlar, simülasyon yapılmadan çalıştırılırsa hatalar kaçınılmazdır.

4. CNC Programlama Hatalarını Önleme Yöntemleri

4.1 Doğru Eğitim ve Deneyim

-

Operatörlerin G-Code ve M-Code bilgisine hakim olması gerekir.

-

CNC simülasyon yazılımlarını etkin kullanmak, programlama hatalarını azaltır.

4.2 CAD/CAM Entegrasyonu

-

Tasarım ve üretim verilerini doğru şekilde aktarın.

-

CAD/CAM yazılımları, takım yollarını optimize ederek hataları önler.

4.3 Takım ve Makine Kontrolü

-

Takım ofsetlerini ve takım uzunluklarını doğru tanımlayın.

-

Aşınmış veya hasarlı takımları kullanmayın.

-

Soğutma sıvısı ve spindle kontrollerini düzenli kontrol edin.

4.4 Parametre Kontrolü

-

Besleme hızı (F), spindle hızı (S) ve kesme derinliği (Z) değerlerini doğru belirleyin.

-

Malzeme türüne göre kesme parametrelerini optimize edin.

4.5 Simülasyon ve Test İşlemleri

-

Karmaşık parçalar için simülasyon yapın.

-

Alt programlar ve döngü komutlarını test edin.

-

İlk deneme parçalarını üretip ölçümler yaparak program doğruluğunu kontrol edin.

4.6 Standart İşlem Prosedürleri

-

Programlama sırasında kontrol listeleri kullanın.

-

İşlem adımlarını sırayla uygulayın ve kritik noktaları işaretleyin.

-

Hataları ve düzeltmeleri dokümante edin, tekrarlayan hataları analiz edin.

5. CNC Programlama Hatalarını Azaltmanın İleri Seviye Yöntemleri

-

Parametrik ve fonksiyonel programlama: Tek programla farklı boyut ve parçaları işleyebilirsiniz.

-

Otomatik hata tespit sistemleri: Bazı CNC makineleri, olası çarpışma ve aşırı yükleri önceden algılar.

-

Entegre sensörler: Takım aşınması, sıcaklık ve vibrasyon sensörleri hataları azaltır.

-

Hibrit üretim ile test: 3D baskı ile prototip üretip CNC ile final işleme yapılabilir.

6. CNC Programlama Hatalarının Endüstrideki Sonuçları

-

Üretim kayıpları: Hatalı parçalar hurdaya çıkar.

-

Maliyet artışı: Takım kırılması, malzeme israfı ve duruş süreleri maliyeti yükseltir.

-

Gecikmeler: Üretim planları aksar ve teslim süreleri uzar.

-

Güvenlik riskleri: Yanlış programlama operatör ve makine güvenliğini tehdit eder.

7. Sonuç

CNC programlama hataları, üretim kalitesi ve verimliliği üzerinde doğrudan etkili olabilir. Ancak doğru eğitim, simülasyon, parametre kontrolü ve standart prosedürlerle bu hatalar minimize edilebilir.

-

G-Code hataları, kesici takımın yanlış hareketleri ve ölçüm hatalarını önlemek için dikkatle programlanmalıdır.

-

M-Code hataları, makinenin yardımcı işlevlerini doğru şekilde kontrol ederek güvenliği sağlar.

-

CNC programlamada simülasyon, kontrol listeleri ve otomasyon sistemleri kullanmak, hataları önlemede kritik öneme sahiptir.

Modern endüstriyel üretimde, CNC programlama hatalarını önlemek hem maliyetleri düşürür hem de üretimde süreklilik ve kaliteyi artırır.